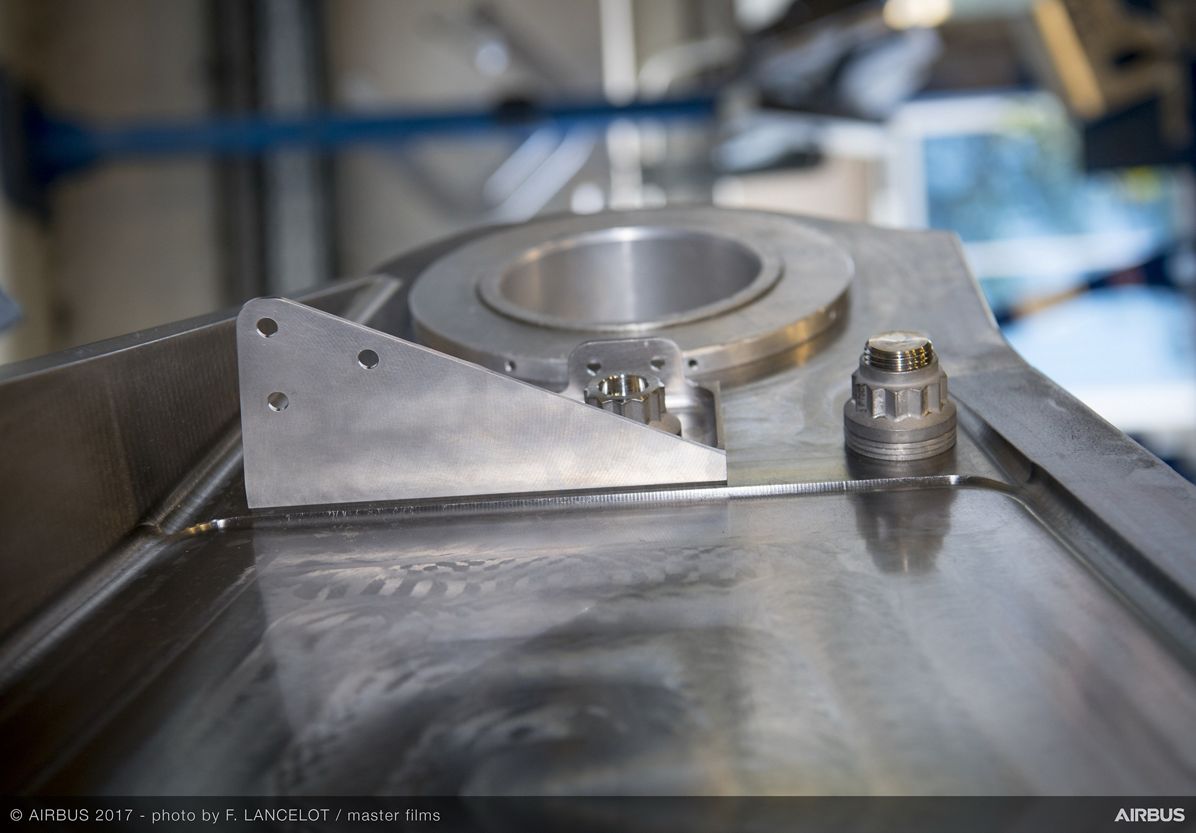

Con la stampa 3D si vola. Adesso anche sui voli di linea: Airbus ha realizzato, per la prima volta, la stampa 3D di una staffa di un pilone in titanio.

La stampa 3D per la creazione di parti aerospaziali è una pratica ormai in atto da tempo, ma negli ultimi anni la tecnologia additiva ha preso piede non più solo nella fase di prototipazione, ma anche in quella di produzione di componenti. Già nel 2015 Stratasys, azienda leader nella produzione di stampanti 3D e di altri strumenti di prototipazione rapida, annunciava la stampa 3D di oltre 1000 componenti dell’aereo A350 XWB per conto di Airbus.

Oggi i progressi compiuti grazie alla stampa 3D sono ancora più significativi: Airbus ha iniziato, infatti, a produrre i piloni del motore del A350 XWB, parte delicatissima di un velivolo in quanto unisce le ali ai motori.

Il componente è stato realizzato mediante la tecnica dell’ALM – additive-layer manufacturing -, un processo produttivo che genera “strato su strato” i prodotti, a partire da una base di polveri di materiali quali alluminio, titanio, acciaio inossidabile e plastica.

“Si tratta del primo passo verso la qualificazione di parti più complesse, realizzate attraverso la stampa in 3D, e destinate all’installazione in serie sugli aeromobili” spiega il gruppo franco-tedesco, che sta sperimentando l’utilizzo di questa tecnologia anche su altre componenti, quali staffe stampate in metallo utilizzate in cabina e tubi di sfiato. Tuttavia, mentre questi pezzi stampati in 3D sono stati utilizzati solo per voli di prova, la recente installazione segna la prima volta che un componente stampato in 3D sarà incluso in una produzione di serie.

Airbus A350 XWB è costruito per ospitare da 280 a 266 passeggeri ed è utilizzato da compagnie commerciali come Qatar Airways, Singapore Airlines e Finnair. Oltre a possedere un componente stampato in 3D, l’aereo è anche noto come il primo aereo Airbus in cui la struttura della fusoliera e dell’ala sono state realizzate da un polimero rinforzato in fibra di carbonio.

Ma quali sono i vantaggi che la stampante 3D apporta all’industria aerospaziale?

Riguardano soprattutto la fase di costruzione di un aereo: i componenti stampati in 3D sono più leggeri, veloci e pratici da realizzare, e anche da rimodellare, qualora, nella fase di testing, debbano essere effettuate delle modifiche.

“Uno dei maggiori vantaggi della stampa 3D in metallo è che realizzi meno scarti, perché utilizzi tutti i materiali per il prodotto finale. E la produzione è notevolmente più rapida” afferma Daan Kersten, co-fondatore di Additive Industries, azienda da cui Airbus acquista le stampanti 3D.

La sfida della stampa 3D nel settore del design aerospaziale non si ferma qui: “Airbus sta pensando di raggiungere un livello in cui la metà dei componenti di un suo aereo è stampata in 3D” spiega Kersten. “Per ora riescono a stampare solo alcuni componenti, ma questa tecnologia è incredibilmente potente: il futuro ci riserba grandi sorprese“.

Che altro aggiungere? Noi, sul futuro sorprendente, ci scommettiamo sempre.

—-

Fonte: 3ders.org.

Potrebbe interessarti anche:

Stampa 3D per auto classiche: il progetto 3i- PRINT

Batte, grazie alla stampa 3D, il primo cuore artificiale morbido.

Dall’Italia il secondo caso al mondo di guscio di tartaruga stampato in 3D

Condividi:

Ricerche simili